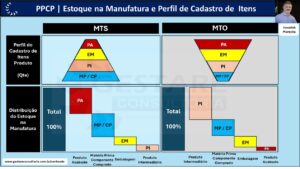

á escrevemos brevemente sobre (1) Cadastro de Materiais e (2) Lista de Materiais, ou seja, falamos dos recursos transformados, aqueles recursos materiais (matéria-prima, componentes e insumos) que se modificam durante o processo produtivo, transformando-se num Produto Acabado e direcionados ao cliente final.

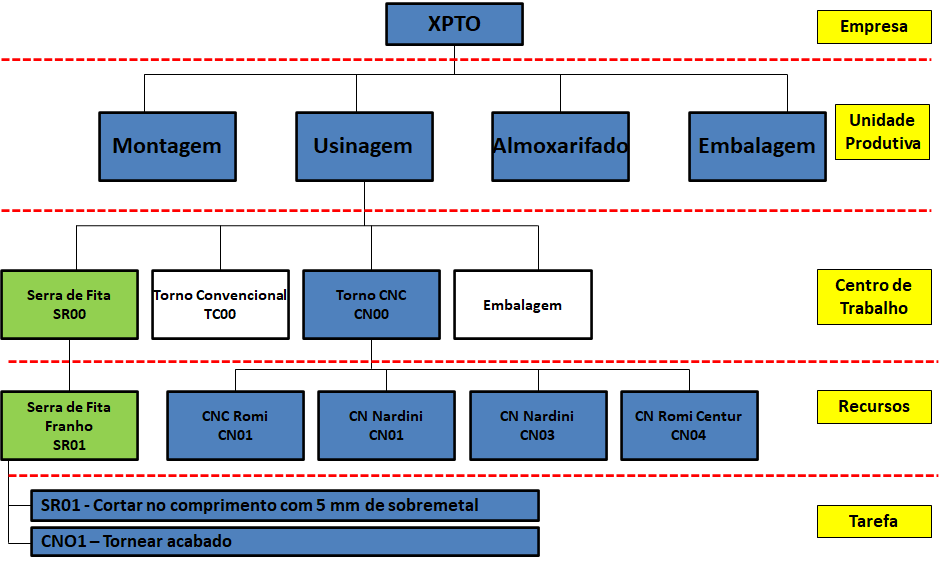

Hoje é a vez da Hierarquia do Recursos Produtivos. São Recursos Produtivos Transformadores, ou seja, recursos que permanecem no chão de fábrica para atender demanda futuras por longo intervalo de tempo. Para esse texto, iremos considerar os Recursos Produtivos como sendo as Máquinas Operatrizes, Bancadas de Trabalho e Centros de Trabalhos.

Como os recursos produtivos transformadores possuem um vínculo entre si, vínculo esse formado por tipo de processo executado (corte / dobra / torneamento / pintura / montagem / etc) ou por item-produto que agrega valor de transformação física (eixo / mancal / trator / colheitadeira / etc), é mandatório que se elabore uma hierarquia de autoridade baseada nos níveis de agregação.

Deste modo, em uma hierarquia de quatro níveis, uma determinada Unidade Fabril hipotética pode ser formada por:

- Mini-fábricas ou fábricas autônomas;

- Áreas fabris ou células de fabricação;

- Grupos de máquinas;

- Máquinas operatrizes ou centros de trabalho.

Após ser feito a arquitetura da Hierarquia dos Recursos Produtivos, desde a mini-fabrica até o recurso único propriamente dito, deve se desenvolver um Sistema de Classificação e Codificação (SCC) para identificação desses recursos. Códigos simples, com duas faixas (string), do tipo policódigo, com caracteres numéricos ou alfa-numéricos são recomendados.

Por exemplo:

- TVP001 – Torno Vertical Pesado

- 1003 – Montagem Mecânica Bancada de Trabalho 3

Existem outros formatos de codificação, mas será exposto com maior profundidade em outro texto.

Dando sequência, e promovendo Integração, esses centros de trabalho devem ser cadastrados no ERP da companhia, com seu respectivo código e tag, feito a sua ligação de subordinação com níveis superiores, criado Centro de Custo para mini-fábrica e áreas fabris, e calculado / cadastrado taxa-hora do recurso.

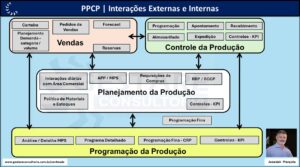

Essa Hierarquia de Recursos Produtivos auxilia sobremaneira no Planejamento e Controle da Carga versus Capacidade, nos três níveis de capacidade (RRP – Resource Requirements Planning / RCCP – Rough Cut Capacity Planning / CRP – Capacity Requirements Planning), na programação das atividades, controle de chão de fabrica e indicadores de desempenho fabril.

Agora, promovendo a Gestão Visual, é necessário gerar as plaquetas de identificação, fixar essas plaquetas nas máquinas operatrizes e centro de trabalho, de frente para corredor, para que sejam visíveis e auxiliem na movimentação de materiais durante o processo produtivo.

Aproveitando o ensejo, já que que estamos falando de movimentação de materiais e áreas fabris, é salutar abordar o assunto de macro layout. Cada área fabril deve ter delimitado e identificado setores de recebimento (entrada) e expedição (saída) de itens. Esses setores desempenham o papel de depósito intermediários, facilitam logística interna e controle do inventário.

A estrutura está desenhada. O layout fabril, composto por recursos produtivos transformadores alocados nas células de fabricação existentes, hierarquizados e codificados, será posto em marcha através das ordens de produção, geradas a partir de uma demanda comercial, e com um roteiro de fabricação determinado pela Engenharia Industrial, e sua respectiva lista de materiais, determinada pela Engenharia do Produto.

Note que além de atender o Bloco K, que constitui-se no livro eletrônico de Registro de Controle da Produção e do Estoque, através da ordens de produção, de transitam por recursos produtivos transformadores das áreas fabris, consumindo insumos requeridos pela lista de materiais, e existente no almoxarifado da empresa, o alicerce para gestão de recursos materiais, humanos, de máquinas e equipamentos está construído.

Transmute. Aproveite a compulsoriedade do Bloco K. Transforme-a numa oportunidade de melhoria de gestão das operações.

No próximo artigo falaremos sobre o 4o elemento – Roteiro de Fabricação.

Josadak Marçola