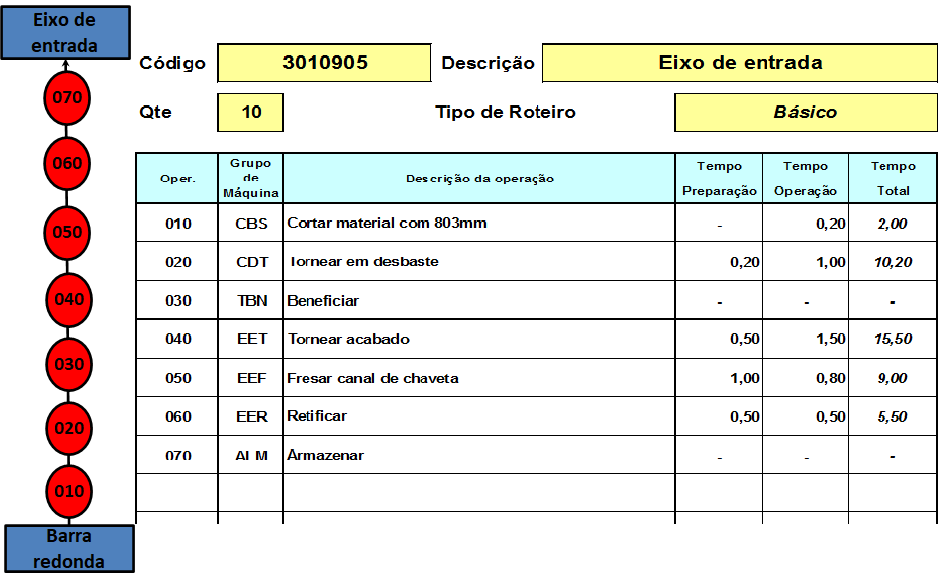

O roteiro de fabricação, também denominado de plano macro do processo de fabricação, é um documento que determina a sequência tecnológica de operações a ser executada no ambiente fabril para transformar a matéria-prima e componentes em itens semi manufaturados e produtos acabados.

O desenvolvimento de um plano de processo inicia-se a partir de um desenho de produto. Com as informações do projeto, o técnico de processos enumera as operações do plano macro, quer fazendo pelo (1) Método Convencional ou (2) Método Assistido por Computador (CAPP – Computer Aided Process Planning).

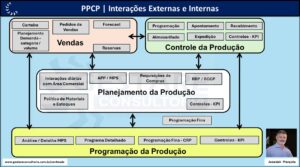

É a base para se realizar o planejamento da produção e serve como referência à produção . Engendra a ligação entre projeto do produto (cadastro do item – lista de materiais – desenhos) e o o chão de fábrica (Ordens de Produção – Apontamento – Almoxarifados).

Neste fato reside a grande PODER do ROTEIRO DE FABRICAÇÃO, que de mãos dadas com a LISTA DE MATERIAIS transformam-se numa DUPLA IMBATÍVEL que promovem integração e simplificação das funções e dos processos de negócios longitudinais no chão de fábrica.

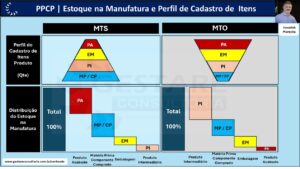

Tanto a lista de materiais produtiva (MBOM – Manufacturing Bill of Material) quanto o roteiro de fabricação devem ser arquitetados para:

- reduzir processo de apontamento de mão de obra / máquina.

- simplificar processo de requisição de materiais / baixa de materiais.

- promover ligação entre almoxarifados (entrada – matéria-prima / saída – componentes ou entrada – componentes / saída – produto acabado).

- viabilizar apuração do inventário em processo de forma mais rápida e segregada por área.

- facilitar análise de carga versus capacidade, tanto na área fabril (RCCP – Rough Cut Capacity Planning) quanto na máquina (Capacity Requirement Planning).

- facilitar implantação de ferramentas de programação (APS – Advanced Planning and Scheduling).

- simplificar obtenção do OEE / OLE / GE por grupo de máquinas.

Além de atender as exigências do Bloco K, compulsoriamente fixada pelo Fisco, a estruturação adequada dos roteiros de fabricação torna factível a utilização plena de outros elementos estruturantes como requisição de material, inventário, apontamento da produção, controle das ordens de produção, entre outros.

Ganhos indiretos e cumulativos advindos de uma gestão de operações eficiente ocorrerão, por longo período, induzindo a necessidade de evolução em outras áreas. Melhorias geram melhorias. Um círculo virtuoso tende a firmar-se.

Apesar de haver um aumento na complexidade dos sistemas produtivos, a solução sempre deve conter como pilar o binômio Integração e Simplicidade.

Pense nisso nos projetos futuros.

Josadak Marçola