No dia-a-dia dos projetos, em visita as fábricas e realização de diagnóstico de operações, comumente nos deparamos com gestão de materiais totalmente empírica, sem utilização efetiva do ERP, sem integração entre as funções de negócios e nenhuma formalização dos processos.

Um diálogo que geralmente ocorre:

– Vocês têm política de materiais. Sim.

– Pode mostrar? Ahh, não está escrita!

– E por que este item é MTS? Porque consome muito!

– Como chegou ao cálculo do estoque mínimo desse item? Esse número já era adotado quando cheguei.

Mas como deveria ser?

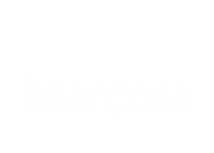

O processo decisório de planejamento de materiais deve ser dividido em 3 etapas:

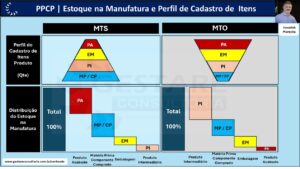

- Etapa 1 O item é comprado ou fabricado para estoque (MTS) ou para Encomenda (MTO?

- Etapa 2 – Qual Sistema de Coordenação de Ordens deve ser utilizado? Revisão Contínua, revisão periódica, Kanban, Regra das duas Gavetas, COWIP, etc

- Etapa 3 – Dimensionamento dos parâmetros – Estoque Mínimo, Estoque de Segurança, Ponto de Pedido, Tamanho do lote, Estoque Máximo, etc

A figura mostra o modelo de tomada de decisão, até a etapa 2.

Este método pode e deve ser aplicado para comprados, semi-manufaturados e produtos acabados.

Também é recomendado que utilizando-se do conceito de sistema de classificação (taxonomia) para essas diferentes categorias. Ou seja, para comprados podemos criar algumas linhas de materiais: matéria prima (chapas, barras, tubos, ….), elementos de fixação (porca, parafuso, arruela, etc), e para cada linha de materiais efetuar a adaptação desse modelo.

As dimensões que podem adentrar nesse modelo são: frequência, coeficiente de variabilidade, lead time, criticidade, entre outros.

Depois, alimentar esses dados no ERP, e usufruir dos benefícios tangíveis e intangíveis de um bom modelo de tomada de decisão de planejamento de materiais.

Josadak Marçola